15 Jahre industrieller 3D Druck

4D Solutions

Ihr Spezialist für den industriellen 3D Druck.

Additive Fertigung von Metall- und Kunststoffteilen bis zur 5-Achs-CNC-Bearbeitung.

Wir bieten einen Full-Service für ihre Prototypen und Serienteile.

Bei uns gibt es nicht nur den schnell gefertigten Prototyp, sondern die komplette Fertigungskette bis zum Serienteil.

Portfolio

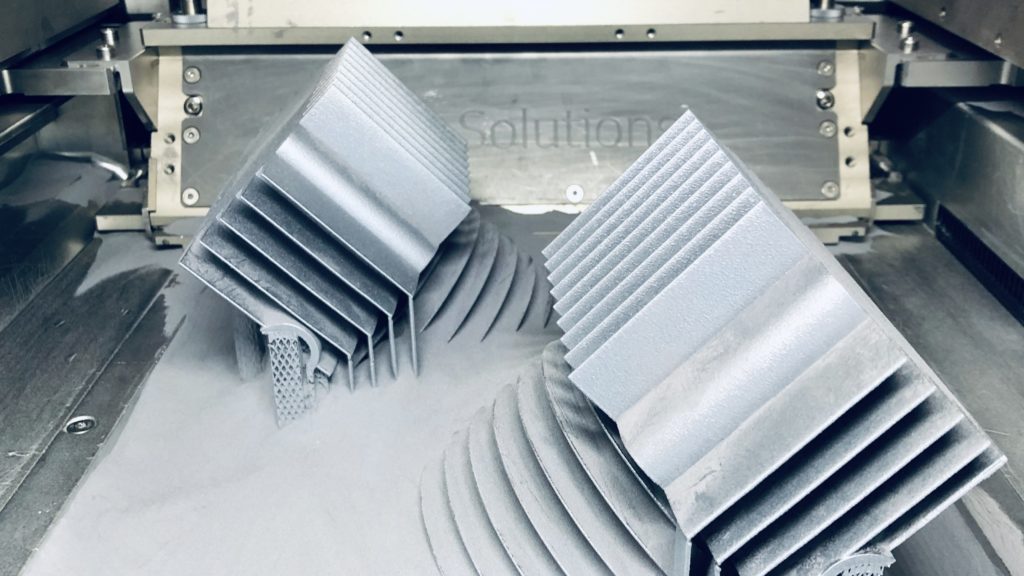

SLS

Selektives Lasersintern

- komplexe Kunststoffteile

- voll belastbar und einsatzfähig im Maschinen- und Anlagenbau

- FDA konform

SLA

Stereolithographie

- transparent und transluzent

- glatte Oberflächen

- hohe Detailgenauigkeit

SLM

Selektives Laserschmelzen

- komplexe Metallbauteile

- hervorragende mechanische Eigenschaften

- Leichtbau durch Topologieoptimierung

3D Scan

neuste 3D Scanner Technologie

- von der Punktewolke bis zum wasserdichten Polygonnetz

- Flächenrückführung zum echten CAD-Modell

CNC

CNC Bearbeitung

- Nacharbeit von komplexen 3D Druckteilen

- Frästeile in Serienfertigung

- 5-Achsen simultan Fräsen

- modernstes CAM System